Die Kombination von Bahnführung und Merkmalskontrolle – bei Bedarf in umschaltender Funktion – hat SmartRay mit einer zweikanaligen 3D-Sensoreinheit realisiert. In der industriellen Produktion ermöglicht diese Lösung die präzise und prozesssichere Poren- und Fehlstellen-Inspektionvon Schweiß- und Lötnähten durch sichtgeführte Roboter.

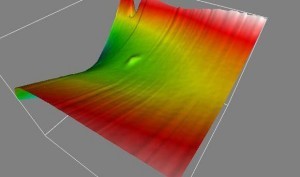

Als Messsysteme können in der Sensoreinheit grundsätzlich alle 3D-Lasersensoren von SmartRay eingesetzt werden – abhängig vom vorhandenen Bauraum, von der erforderlichen Genauigkeit und Geschwindigkeit sowie vom optimalen Arbeitsabstand. Die Bahn- und Kantenverläufe werden von den Sensoren per Triangulation erfasst. Die hieraus errechneten Höhen- und Breitenprofile werden auswertetechnisch um die Relativgeschwindigkeit von Objekt und Sensorsystem zueinander ergänzt und daraus ein hochpräzises 3D-Lage- und Oberflächenprofil errechnet.

Flexibles Sensorkonzept für automatisierte Produktionsprozesse

Fertigungsprozesse flexibel und schnell anpassen zu können ist ein signifikanter Wettbewerbsvorteil für Unternehmen. Dies gilt vor allem bei größeren und oft wechselnden Produktvarianten und kurzen Produktlebenszyklen. Die berührungslose, ermüdungsfreie, schnelle und dokumentierbare Arbeitsweise macht die industrielle Bildverarbeitung zu einer Schlüsseltechnologie zur Verbesserung automatisierter Produktions- und Prüfprozesse. 3D-Lasersensoren wie die von SmartRay, die nicht nur Bilder aufnehmen, sondern auch Objekttopographien erfassen können, erweitern klassische Vision-Funktionen um neuartige Möglichkeiten der Prozesskontrolle und Qualitätsprüfung.

Porenerkennung vermeidet Korrosion

Die Automobilindustrie ist die Branche, in der Fertigungs-, Montage- und Prüfprozesse am stärksten mit Hilfe von Industrierobotern umgesetzt werden. Gleichzeitig sind hier die anspruchsvollsten Aufgabenstellungen anzutreffen: hohe Typenvielfalt, maximale Verfügbarkeit, extreme Qualitätsorientierung und kurze Innovationszyklen – nicht nur bei den Fahrzeugen, sondern auch bei den Fertigungsprozessen. Bereits im Karosseriebau beispielsweise wird nichts unversucht gelassen, um eine mögliche spätere Korrosion zu verhindern. Insbesondere korrodierte Stellen in Laserlötverbindungen im Dach auf Augenhöhe des Kunden bzw. Fahrers können einen schlechten Eindruck der Verarbeitung des Automobils erwecken.

So hat es ein Automobilhersteller sich zum Ziel gesetzt, kleinste Fehlermerkmale in und auf der Dachnaht automatisiert im Produktionsprozess zu erkennen. Im Wesentlichen handelt es sich bei diesen Fehlern um Irregularitäten in der Laserlötnaht. Dies sind hauptsächlich Vertiefungen – Poren – innerhalb der Naht, oder aber auch Fehlstellen, die auf der Naht liegen, zum Beispiel sogenannte „Pickel“ und andere Verunreinigungen. Die Größe der Fehlstellen, die erfasst werden sollen, ist frei parametrierbar. Dabei werden bereits Poren ab 0.15 Millimeter im Durchmesser als Fehler erkannt. Die Positionstoleranzen der Karossen können jedoch im Arbeitsbereich des Roboters bis zu zehn Millimeter betragen. Um diese Lageungenauigkeit auszugleichen, ist ein speziell geführtes Roboter- und Sensorsystem erforderlich. Es muss zunächst die Lage der Karosserie bzw. des Nahtanfangs auf der Karosserie exakt erkennen, um danach – simultan zum Prüfprozess – die Bahnbewegung des Roboterarms über der Dachnaht mit Hilfe eines mitfahrenden 3D-Lasersensors zu kontrollieren und ggf. zu regeln.

Berührungslose Inline-Bahnführung und -Porenerkennung

Für diese Aufgabenstellung hat SmartRay einen zweikanaligen 3D-Sensor entwickelt, den der Automobilhersteller als Teil einer prozesstechnischen Komplettlösung einsetzen kann. Seine zwei optischen Sensoren sind gegenüber um die Laserquelle gespiegelt ausgerichtet, sodass sie parallel das reflektierte Laserprofil von beiden Seiten erfassen können. Der ideale Arbeitsabstand des Sensors ist auf 85 (plus/minus zwei Millimeter) spezifiziert – mit einer lateralen Auflösung von 25 plus/minus 1 µm sowie einer vertikalen Auflösung von 2,1 plus/minus 0,5 µm. Die Scanfrequenz hängt von der gewählten Sichtfeldbreite, dem Arbeitsabstand und der benötigten Belichtungszeit ab und kann bis zu 25.000 Hz betragen. Die erfassten Positionsdaten zur Bahnführung und die Messdaten zur Prüfung der Laserlötnaht werden mittels der WeldVision-Software ausgewertet. Im Falle einer Abweichung der realen Position gegenüber der programmierten Position der Roboterbahn werden die Daten an das Automatisierungssystem des Roboters übergeben, um rechtzeitig eine Korrektur der Werkzeugposition durchzuführen.

![]()

Der zur Bewegungsrichtung vorauseilende Sensorteil hat die Führungsfunktion. Der nacheilende Teil dient als Prüfsensor. Die dazwischen integrierte Beleuchtungseinheit legt einen Lichtschnitt über die nachzufahrende Bahn beziehungsweise die aufgetragene Lötnaht. Die reflektierten Bildpunkte werden auf dem CMOS-Sensorchip abgebildet, sequenziell ausgewertet und für jeden Messzeitpunkt zu einem vollständigen 2D-Bild des erfassten Querschnitts zusammengefasst. Zu Beginn der Bahnführung sucht der Führungssensor mit Hilfe eines speziellen Algorithmus nach der Übergangskante zwischen den zwei Karossenteilen Dach und Dachholm oder dem Anfang bzw. Ende der Dachnaht, die im weiteren Verlauf als Information für die Berechnung zur Nahtführung und -prüfung dient. Erkennt er in der Folge, dass der tatsächliche Bahnverlauf von den in der Robotersteuerung programmierten Positionswerten abweicht, regelt diese die Fahrbewegung des Roboters in Echtzeit anhand der Istwerte. Nahezu zeitgleich hierzu wird Laserlötnaht durch den aktuellen Prüfsensor einer automatisierten Qualitätskontrolle unterzogen. Die zweikanalige 3D-Sensoreinheit von SmartRay vereint auf diese Weise eine hochpräzise Robotersichtführung mit einer hundertprozentig automatisierten, hochauflösenden Sichtprüfung in einem gemeinsamen Koordinatensystem. Dadurch wird zugleich eine hohe Prozess- und Produktqualität erreicht.

Sensor-Kompetenz in der 3D-Inline-Inspektion

Als Anbieter in der 3D-Lasermesstechnik ist SmartRay nicht nur ein Partner für Anlagenbauer, Systemintegratoren oder Betreiber, sondern bietet zudem eine Reihe schlüsselfertiger Sensorlösungen zur 3D-Inspektion an. So steht unter dem Markennamen WeldVision ein 3D-Lasersensor-System für automatisierte Schweißprozesse zur Verfügung, mit dem die typischen Nahtausprägungen unterschiedlicher Schweißverfahren mit hoher Zuverlässigkeit überprüft werden können. Die Systemlösung besteht aus Rechner-Hardware mit einer bedienfreundlichen Visualisierungsoberfläche, leistungsfähiger Auswerte-Software sowie kalibrierten 3D-Lasersensoren aus dem Hause SmartRay. Diese können aus dem breiten hauseigenen Portfolio passend zur Applikation ausgewählt werden. Weitere Anwendungsfelder von WeldVision sind die Inspektion von Kleberaupen, Bahn-, Teile- und Sägekanten sowie anderen strangartiger Materialbahnen beziehungsweise Endlosprofilen. Ergänzend zur geometrischen 3D-Prüfung können mit diesem System auch Qualitätsfehler in der Oberfläche selbst, zum Beispiel Poren, Löcher oder feine Risse, voll automatisiert und sehr sicher detektiert werden.

Die Produktfamilie ECCO 55 von SmartRay ist auf präzise 3D-Messaufgaben zur Qualitätsprüfung und Roboterführung ausgelegt. Die integrationsfreundlichen Full HD- Sensoren der Serie ECCO 75 erreichen durch ihr hohes Auflösungsvermögen noch bessere Messergebnisse bei der automatischen optischen Inspektion sowie bei der Sichtführung von Robotern und Handlingseinheiten.

Porentief saubere Lackhaut (bei www.handling.de veröffentlicht)